Большинство деталей машин в рабочих условиях испытывает переменные напряжения, циклически изменяющиеся во времени. Анализ поломок показывает, что материалы деталей машин, длительно работающих под действием переменных нагрузок, могут разрушаться при напряжениях, более низких, чем предел прочности и предел текучести.

Разрушение материала, вызванное многократным действием переменных нагрузок, называется разрушением от усталости или усталостью материала.

Усталостное разрушение обусловлено появлением микротрещин в материале, неоднородностью строения материалов, наличием следов механической обработки и повреждений поверхности, результатом концентрации напряжений.

Выносливостью называется способность материалов сопротивляться разрушению при действии переменных напряжений.

Периодические законы изменения переменных напряжений могут быть различными, но все их можно представить в виде суммы синусоид или косинусоид (рис. 5.7).

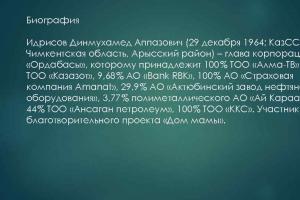

Рис. 5.7. Циклы переменных напряжений: а - асимметричный; б - пульсирующий; в - симметричный

Число циклов напряжений в секунду называется частотой нагружения. Циклы напряжений могут быть знакопостоянными (рис. 5.7, а, б) или знакопеременными (рис. 5.7, в).

Цикл переменных напряжений характеризуется: максимальным напряжением а тах, минимальным напряжением a min , средним напряжением а т = (а тах + a min)/2, амплотудой цикла s fl = (а тах - a min)/2, коэффициентом асимметрии цикла r G = a min /а тах.

При симметричном цикле нагружения a max = - ci min ; а т = 0; г с = -1.

При пульсирующем цикле напряжений a min = 0 и =0.

Максимальное значение периодически меняющегося напряжения, при котором материал может сопротивляться разрушению неограниченно долго, называется пределом выносливости или пределом усталости.

Для определения предела выносливости осуществляются испытания образцов на специальных машинах. Наиболее распространены испытания на изгиб при симметричном цикле нагружения. Испытания на выносливость при растяжении-сжатии и кручении проводятся реже, поскольку они требуют более сложного оборудования, чем в случае изгиба.

Для испытания на выносливость отбирают не менее 10 совершенно одинаковых образцов. Испытания проводятся следующим образом. Первый образец устанавливается на машину и нагружается симметричным циклом с амплитудой напряжения (0,5-0,6)ст й (о в - предел прочности материала). В момент разрушения образца по счетчику машины фиксируется число циклов N. Второй образец испытывают при меньшем напряжении, при этом разрушение происходит при большем числе циклов. Затем испытывают следующие образцы, постепенно уменьшая напряжение; они разрушаются при большем числе циклов. По полученным данным строится кривая выносливости (рис. 5.8). На кривой выносливости имеется участок, стремящийся к горизонтальной асимптоте. Это означает, что при определенном напряжении а Л образец, не разрушаясь, может выдержать бесконечно большое число циклов. Ордината этой асимптоты дает предел выносливости. Так, для стали число циклов N= 10 7 , для цветных металлов - N= 10 8 .

На основании большого числа испытаний установлены приближенные зависимости между пределом выносливости при изгибе и пределами выносливости для других видов деформации

где ст_ |р - предел выносливости при симметричном цикле растяжения-сжатия; t_j - предел выносливости при кручении в условиях симметричного цикла.

Напряжение при изгибе

![]()

где W = / / у тах - момент сопротивления стержня при изгибе. Напряжение при кручении

![]()

где Т - крутящий момент; W p - полярный момент сопротивления при кручении.

В настоящее время пределы выносливости для многих материалов определены и приводятся в справочниках.

Экспериментальные исследования показали, что в зонах резких изменений в форме элементов конструкций (около отверстий, выточек, канавок и т.п.), а также в зонах контакта возникает концентрация напряжений - повышенные напряжения. Причина, вызывающая концентрацию напряжений (отверстие, выточка и т.д.), называется концентратором напряжений.

Пусть стальная полоса растягивается силой Р (рис. 5.9). В поперечном сечении /’полосы действует продольная сила N= Р. Номинальное напряжение, т.е. вычисленное в предположении, что концентрация напряжений отсутствует, равно а = Р/ F.

Рис. 5.9.

Концентрация напряжений с удалением от концентратора очень быстро падает, приближаясь к номинальному напряжению.

Качественно концентрация напряжений для различных материалов определяется эффективным коэффициентом концентрации напряжений

где о _ 1к, т_ и - пределы выносливости, определяемые по номинальным напряжениям для образцов, имеющих концентрацию напряжений и такие же размеры поперечного сечения, как и гладкий образец.

Числовые значения эффективных коэффициентов концентрации напряжений определяют на основе усталостных испытаний образцов. Для типовых и наиболее часто встречающихся форм концентраторов напряжений и основных конструкционных материалов получены графики и таблицы, которые приводятся в справочниках.

Опытным путем установлено, что предел выносливости зависит от абсолютных размеров поперечного сечения образца: с увеличением сечения предел выносливости уменьшается. Эта закономерность получила название масштабного фактора и объясняется тем, что с увеличением объема материала возрастает вероятность наличия в нем неоднородностей строения (шлаковые и газовые включения и т.п.), вызывающих появление очагов концентрации напряжения.

Влияние абсолютных размеров детали учитывается введением в расчетные формулы коэффициента г, равного отношению предела выносливости o_ ld данного образца заданного диаметра d к пределу выносливости a_j геометрически подобного лабораторного образца (обычно d = l мм):

Так, для стали принимают е а = е т = е (обычно г = 0,565-1,0).

На предел выносливости влияют чистота и состояние поверхности детали: с уменьшением чистоты поверхности предел выносливости понижается, так как вблизи ее рисок, царапин на поверхности детали наблюдается концентрация напряжений.

Коэффициентом качества поверхности называется отношение предела выносливости ст_, образца с заданным состоянием поверхности к пределу выносливости ст_, образца с полированной поверхностью:

Обычно (3 = 0,25 -1,0, но при поверхностном упрочнении деталей специальными методами (закалка токами высокой частоты, цементация и т.п.) может быть и больше единицы.

Значения коэффициентов определяют по таблицам из справочников по расчетам на прочность.

Расчеты на прочность при переменных напряжениях в большинстве случаев выполняются как проверочные. Результатом расчета являются фактические коэффициенты запаса прочности п, которые сравнивают с требуемыми (допускаемыми) для данной конструкции коэффициентами запаса прочности [п], причем должно выполняться условие л > [я J Обычно для стальных деталей [л] = 1,4 - 3 и более в зависимости от вида и назначения детали.

При симметричном цикле изменения напряжений коэффициент запаса прочности:

0 для растяжения (сжатия)

0 для кручения

0 для изгиба

где а их - номинальные значения максимальных нормальных и касательных напряжений; К СУ,К Т - эффективные коэффициенты концентрации напряжений.

При работе деталей в условиях асимметричного цикла коэффициенты запаса прочности п а по нормальным и касательным п х напряжениям определяют по формулам Серенсена-Кинасошвили

где |/ ст, |/ т - коэффициенты приведения асимметричного цикла к равноопасному симметричному; т, х т - средние напряжения; ст й, х а - амплитуды цикла.

В случае сочетания основных деформаций (изгиба и кручения, кручения и растяжения или сжатия) общий коэффициент запаса прочности определяется следующим образом:

Полученные коэффициенты запаса прочности следует сопоставлять с их допустимыми значениями, которые принимают из норм прочности или справочных данных. Если выполняется условие п>п то элемент конструкции признают надежным.

- Вычисление силы переменной Напряжение При расчете прочности при переменных напряжениях прочность детали обычно оценивается по значению фактического запасного коэффициента Р, сравнивается с допустимым запасным коэффициентом , установленным нормой, условие прочности записывается n> . Коэффициенты запаса Р, например, можно определить приближенно, используя схематический вид предельной амплитуды. 460.6 во-первых, найти коэффициент запаса для гладкой стандартной

выборки, а не фактической части. Внешняя нагрузка предполагает, что рабочий цикл, в котором определяется коэффициент запаса, и соответствующий предельный цикл изменяются аналогичным образом. Из источника диаграммы (см. диаграмму. 460,6) нарисуйте луч 01 под углом а, определенным{§а= -, где АА и-амплитуда и среднее напряжение рабочего цикла. Точка M на прямой с координатами AA и at, характеризует рабочий цикл. Точка N координат l 18 заказ ha 1037 549i putt характеризует предельное значение того же цикла. Таким образом, значение коэффициента запаса p можно определить

как (W Соотношение сегментов. Если луч 01 пересекает прямую линию AB, то увеличение напряжения цикла вызовет усталостное разрушение Людмила Фирмаль

образца. Коэффициент запаса прочности при усталостном разрушении в этом случае выражается в n#, где точка N находится на прямой AB и удовлетворяет уравнению (18.11). 0_1=аш+п^а,(18.13) Откуда ПДж= (18.14) Получен коэффициент запаса для гладкого образца. Прочность детали зависит от размера и формы детали, состояния ее поверхности. Все это учитывается соответствующим коэффициентом, эффективным коэффициентом концентрации напряжений ka, коэффициентом поверхностной чувствительности p, масштабным коэффициентом EE. Чтобы получить показатель предельной амплитуды соответствующей части, необходимо

уменьшить предел выносливости в симметричном цикле-?- Раз,или,что то же самое, раз увеличение амплитуды напряжения рабочего цикла АА, то формула(18.13)примет вид Коэффициент запаса детали равен следующим значениям (18.15)) (18.16) Обратите внимание, что вы используете if вместо figure. 460, Б) применять дополнительно упрощенные схемы, построенные на основе двух точек(рис. 460, а), в Формуле (18.16) изменяется только угловой коэффициент f прямой AB. В этом случае вам нужно взять Если балка 01 пересекает прямую линию, то повышенные циклические напряжения выводят деталь из строя из-за появления в ней пластической деформации. 550коэффективность запаса, относительно предела текучести указывается l и рассчитывается по формуле Антитела Золото= —- - И Шах. КТГ АА+~Т (18.17) Для деталей из

- высокопрочной стали отказ может произойти из-за снижения статической прочности из-за концентрации напряжений. Такой случай возможен, когда коэффициент асимметрии близок к единице. Коэффициент маржи в этом случае определяется по формуле Д. В. д (18.18) Где ов-предел прочности при растяжении; о-напряжение, определяемое без учета концентрации; — коэффициент,учитывающий снижение статической прочности за счет концентрации напряжений, эффективный статический коэффициент концентрации напряжений. Приведенный выше расчет относится к случаю одноосного напряженного состояния. Для плоского или объемного напряженного состояния задача оценки прочности гораздо сложнее. Теория прочности, разработанная и хорошо проверенная экспериментами

при постоянном напряжении, не применима непосредственно к случаю флуктуирующего напряжения. В настоящее время эта проблема не была удовлетворительно решена. На практике в расчетах используются следующие зависимости в плоских напряженных состояниях, которые характеризуются нормальным напряжением o и касательным напряжением t: (18.19) Здесь p-коэффициент запаса, необходимый для плоского напряженного состояния, PA, p~ — в предположении, что только нормальное напряжение o или тангенциальное напряжение действуют соответственно по уравнению (18.16). Зависимость (18.19) подтверждается некоторыми экспериментами. Он также расширяет третьей теории прочности (теория максимальных касательных напряжений) в случае стрессов и Т

изменения в симметричном цикле в один этап.Он используется в случае отсутствия фазовых изменений в Восемнадцать* 551 из уравнения (18.19) является требуемым Людмила Фирмаль

коэффициентом запаса (18.20)) П р и М Е Р1. Поршневые трубчатые пальцы двигателя нагружаются силой Р, изменяющейся от Р=6000 кг до Р= — 2000 кг. Механические характеристики материала поршневого пальца: предел текучести = = = 10 000 кг/см2 предел прочности на растяжение AB = 8000kpsm2, симметричный цикл o предел выносливости,*=5000kpsm2, нулевой цикл a o-7500kg / см2 Внешняя поверхность пальцев отполирована. Коэффициент поверхностной чувствительности p=1; масштабный коэффициент E0=0,9; эффективный коэффициент концентрации напряжений& = 1,1. Определите запас прочности при усталостной нагрузке. Для риса. 463 показана схема передачи усилия к пальцу и находится на схеме. 463, б-график изгибающего момента. 1г (1=30mm0=5 0мм И (1=30 мм / Рис,

463А. < При изгибе конструкция сечения равна ^изг-2а+2)~Б ‘ 2 4~ = ~ (4 — 1 , 2 5) = 1,375 П. Момент сопротивления секции г — (вперед)! =2 ‘ 44cm3- 552 максимальные и минимальные значения изгибающего момента: Mi zgtah=1,375 Rtah=1,375-6000=8250 кг-см\Mizgtk1=1,375 rt1p=1,375 (-2000)= — 2750 кг-см. Максимальное и минимальное нормальное напряжение тока OTA= = 3380KPCM^-, M izg GP1P pip C / _ _ 2750 -2.44 Из Кпсм2. Амплитуда и среднее значение напряжения рабочего цикла °тахометра stt1p2 °a zzzo — ^и zo)=2255 кг / см2. тонна STT a x H~A gtnp Два. =338°+0^2.130)=P25kg1smg. Определим предельное значение напряжения нулевого цикла: амплитудное и среднее * А0 Два. Семь тысяч пятьсот Два. =3750kpcm?. Кроме того, создайте диаграмму предельной величины по известным

значениям a_yd d _ ^255 1,1 _ _ п-де. ‘Р е 1125 1л О2’ 4 5 , =68° 1-0, 9. Мы считаем, что рабочий и предельный циклы похожи. Точка M * AA=2720 кг / см с координатами рабочего цикла напряжения? И______5000____ 0,333-1125 + — /Д2+Д2~у(1,23)2+ (4,14)2 — = 1,2.

Многие детали машин в процессе работы испытывают переменные во времени напряжения (чаще циклические): детали кривошипно-шатунного механизма, ось транспортного средства, валы редукторов и т.д. Опыт показывает, что при переменных напряжениях после некоторого числа циклов может наступить разрушение детали, в то время как при том же неизменном во времени напряжении разрушения не происходит. Пример - проволока. Число циклов до разрушения зависит от материала и амплитуды напряжений и меняется в широких пределах. Разрушение материала при действии переменных напряжений называется усталостью.

Рассказать о механизме разрушения. Он носит местный характер. Накопление усталостных повреждений приводит к образованию макротрещины. К разрушению приводит развитие усталостной трещины.

Чаще всего встречается и наиболее опасен для материала гармонический закон изменения напряжений. Цикл напряжений характеризуется следующими параметрами:

Максимальные и минимальные напряжения цикла;

Среднее напряжение цикла

Амплитуда цикла: ;

Коэффициент асимметрии цикла:

Рисунок 1. Характеристики цикла напряжений

Такой цикл называется симметричным.

Такой цикл называется пульсирующим.

Все термины и определения справедливы и для переменных касательных напряжений, если заменить на.

Предел выносливости

Для расчетов на прочность при переменных напряжениях необходимо знать механические характеристики материалов, которые определяются путем специальных испытаний. Берется гладкий полированный стержень круглого сечения и длиной. Его подвергают симметричному циклу при различных амплитудах. Дать схему испытательной машины и методику проведения испытаний. Образец доводят до разрушения и определяют число циклов до разрушения. Полученная кривая называется кривой усталости или кривой Велера. (рисунок 2).

Рисунок 2. Кривая усталости

Эта кривая примечательна тем, что, начиная с некоторого напряжения, она идет практически горизонтально. Это значит, что при напряжениях меньших некоторого предельного напряжения образец может выдержать бесчисленное множество циклов.

Максимальные переменные напряжения, который материал способен выдержать без разрушения, при любом числе циклов, называют пределом выносливости и обозначают.

Опыты обычно производят до базового числа циклов. Для углеродистых сталей принимают, для закаленных сталей и цветных металлов. Опытным путем установлены эмпирические зависимости:

Факторы, влияющие на величину предела выносливости

Предел выносливости деталей зависит не только от свойств материала, но и от их формы, размеров, способов изготовления.

Влияние концентрации напряжений.

В местах резкого изменения размеров ПС детали (отверстия, выточки, галтеки, шпоночные пазы, резьбы) как известно, возникает местное повышение напряжений. Это явление называется концентрацией напряжений. Она снижает детали по сравнению с образца. Это снижение учитывается эффективным коэффициентом концентрации напряжений, который определяется экспериментально. Он равен отношению пределов выносливости гладкого образца к образца с данным концентратором напряжений.

Значения приводятся в справочниках.

Влияние размеров деталей.

Экспериментально установлено, что с увеличением размеров образца, понижается. Влияние размеров образца на учитывается масштабным коэффициентом, который определяется экспериментально и равен отношению

Обычно берут. Они приводятся в справочниках.

Влияние состояние поверхности детали.

Наличие на поверхности детали рисок, царапин, неровностей приводит к уменьшению предела выносливости детали. Состояние поверхности детали зависит от вида механической обработки. Влияние состояния поверхности на величину детали учитывается коэффициентом, который определяется экспериментально и равен:

Этот коэффициент приводится в справочниках.

Все вышеуказанные факторы можно учесть одним коэффициентом изменения предела выносливости.

Тогда предел выносливости детали

Если провести испытание стандартного образца из исследуемого материала в условиях несимметричного цикла напряжений, то получим диаграмму предельных напряжений, показанную на рисунке 3.

Рисунок 3. Диаграмма предельных напряжений

Рассказать о методике проведения испытаний и построения диаграммы.

Эта диаграмма позволяет судить о близости рабочих условий к предельным. Для этого на диаграмму наносится рабочая точка (В)с координатами

где и расчетные значения среднего и амплитудного напряжения в детали. Здесь амплитуда напряжения увеличена с учетом снижения предела выносливости детали. По степени близости рабочей точки к предельной кривой судят об опасности рабочих условий. Если рабочая точка окажется за диаграммой, то непременно произойдет усталостное разрушение.

Построение этой диаграммы требует больших затрат времени и материальных ресурсов. Поэтому реальную диаграмму схематизируют прямой CD. тогда эту диаграмму можно построить без проведения экспериментов.

Определение коэффициента запаса при переменных напряжениях

Коэффициент запаса очевидно равен отношению отрезка ОА к отрезку ОВ (рисунок 3). После геометрических построений получим:

где коэффициент чувствительности материала к ассиметрии цикла.

При действии переменных касательных напряжений

Коэффициенты приводятся в справочниках.

При одновременном действии переменных нормальных и касательных напряжений общий коэффициент запаса

На рубеже XIX-XX вв. в связи с созданием и вхождением в повседневный быт новых типов машин, установок и транспортных средств, работающих при нагрузках, циклически изменяющихся во времени, выяснилось, что существующие методы расчета не обеспечивали надежные результаты расчета таких конструкций. Впервые с подобным явлением столкнулись па железнодорожном транспорте, когда случился ряд катастроф, связанных с изломом осей вагонов и паровозов.

В дальнейшем выяснилось, что причиной разрушения явились переменные напряжения, которые возникали при движении железнодорожного состава по причине вращения оси вагона вместе с колесами. Однако первоначально было высказано предположение о том, что в процессе длительной эксплуатации металл изменяет свою кристаллическую структуру - устает. Данное предположение не подтвердилось, однако название «расчеты па усталость» сохранилось в инженерной практике.

По результатам дальнейших исследований было установлено, что усталостное разрушение обусловлено процессами накопления в материале детали локальных повреждений и развитием трещин. Именно такие процессы, возникающие при эксплуатации различных машин, транспортных средств, станков и других установок, подверженных вибрационным и другим видам переменных во времени нагрузок, будут рассмотрены далее.

Рассмотрим цилиндрический образец, закрепленный в шпинделе одним концом, на другом, свободном, конце которого через подшипник приложена сила F (рис. 16.1).

Рис. 16.1.

Эпюра изгибающего момента образца меняется по линейному закону, и его максимальная величина равна FI. В точках поперечного сечения образца А и В возникают максимальные но абсолютной величине напряжения. Величина нормального напряжения в точке Л составит

В случае вращения образца с угловой скоростью со точки поперечного сечения изменяют свое положение относительно плоскости действия изгибающего момента. За время t характерная точка А повернется на угол ф = со/ и окажется в новом положении А" (рис. 16.2, а).

Рис. 16.2.

Напряжение в новом положении этой же материальной точки будет равно

Аналогично можно рассмотреть другие точки и прийти к выводу о том, что при вращении образца за счет изменения положения точек нормальные напряжения изменяются по закону косинуса (рис. 16.2, б).

Для объяснения процесса усталостного разрушения придется отказаться от основополагающих гипотез о материале, а именно от гипотезы сплошности и гипотезы однородности. Реальные материалы не являются идеальными. Как правило, в материале изначально присутствуют дефекты в виде несовершенств кристаллической решетки, пор, микротрещин, посторонних включений, являющихся причиной структурной неоднородности материала. В условиях циклического нагружения структурная неоднородность приводит к неоднородности поля напряжений. В наиболее слабых местах детали зарождаются микротрещины, которые под действием переменных во времени напряжений начинают расти, сливаться, превращаясь в магистральную трещину. Попадая в зону растяжения, трещина раскрывается, а в зоне сжатия, наоборот, закрывается.

Малой величины локальная область, в которой возникает первая трещина и откуда начинается ее развитие, называется фокусом усталостного разрушения. Такая область, как правило, находится у поверхности деталей, но не исключено ее появление в глубине материала, если там окажется какое-либо повреждение. Не исключено и одновременное существование нескольких таких областей, и поэтому разрушение детали может начаться из нескольких центров, которые конкурируют между собой. В результате развития трещин сечение ослабляется до тех нор, пока не произойдет разрушение. После разрушения зону развития усталостной трещины сравнительно легко распознать. В сечении детали, разрушенной от усталости, имеются две резко различающиеся области (рис. 16.3).

Рис. 16.3.

1 - область роста трещины; 2 - область хрупкого разрушения

Область 1 характеризуется блестящей гладкой поверхностью и соответствует началу процесса разрушения, который протекает в материале с относительно малой скоростью. На заключительном этапе процесса, когда сечение достаточно сильно ослабнет, происходит быстрое лавинообразное разрушение детали. Этому заключительному этану на рис. 16.3 соответствует область 2, которая характеризуется шероховатой грубой поверхностью из-за быстрого окончательного разрушения детали.

Следует отметить, что теоретическое изучение усталостной прочности металлов связано со значительными трудностями в силу сложности и многофакторности данного явления. По этой причине важнейшим инструментом становится феноменологический подход. В своем большинстве формулы для расчета деталей на усталость получены на основе экспериментальных результатов.

Переменные напряжения приводят к внезапному разрушению деталей, хотя величина этих напряжений существенно ниже предела текучести. Это явление называется усталостью .

Усталостное разрушение начинается с накопления повреждений и образования на поверхности микротрещины. Развитие трещины происходит обычно в направлении, перпендикулярном линии действия наибольших нормальных напряжений. Когда прочность оставшегося сечения становится недостаточной, происходит внезапное разрушение.

Поверхность излома имеет две характерные зоны: зону развития трещины с гладкой поверхностью и зону внезапного разрушения с крупнозернистой поверхностью хрупкого излома.

Способность материала воспринимать многократное действие переменных напряжений без разрушения называется выносливостью или циклической прочностью .

Предел выносливости - σ -1 – наибольшее переменное напряжение которое может выдержать образец бесконечное число циклов без разрушения.

σ -1 – определяется при базовом числе циклов. Для сталей N 0 = 10 7 циклов. Для цветных металлов и закаленных сталей N 0 = 10 8 .

Ориентировочно величину предела выносливости для стали можно определить по эмпирической зависимости:

σ -1 = 0,43·σ в

Расчет на выносливость выполняют после статического расчета, определения размеров и конструктивного оформления детали. Цель расчета – определение фактического коэффициента запаса прочности и сравнение его с допускаемым.

Условие прочности на выносливость:

При сложном напряженном состоянии коэффициент запаса прочности (суммарный) вычисляют по формуле:

где, коэффициент запаса прочности по нормальным напряжениям:

коэффициент запаса прочности по касательным напряжениям:

где ψ σ , ψ τ – коэффициенты чувствительности к асимметрии цикла, дается в справочниках в зависимости от предела прочности материала.

При расчете валов [S] = 1,5 (2,5) для обеспечения прочности (жесткости).

Пример разрушения вала электродвигателя Ø150мм.

|